9000m钻机固控系统研究

9000m钻机固控系统研究

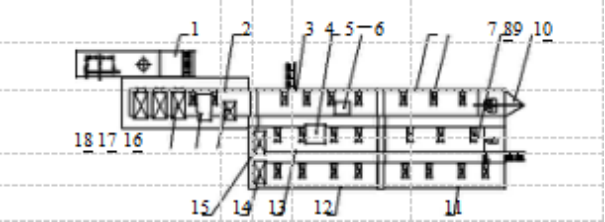

补给罐 2.振动筛罐 3.吸入罐 4.泥浆实验室 5.搅拌器6.三方药品罐 7.混浆罐 8.钻井液搅拌器 9.储备罐 I 10.吊机11.储备罐 II 12.储备罐 III 13.储备罐 IV 14.中速离心机15.中速双变频离心机 16.除气器17.除砂除泥一體(tǐ)化清洁器 18.振动筛

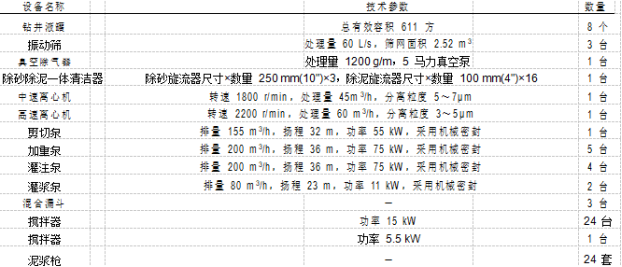

系统整體(tǐ)性能(néng)满足深度不大于 9000 m 钻井作业工艺技术要求。在钻井作业中,起着储存、调配钻井液,控制钻井液中的固相含量,保持、维护钻井液优良性能(néng),提高钻井效率,保证井下安全ZJ90DBS 钻机固控系统的设计符合钻机平面布置、总體(tǐ)设计要求和标准的钻井液处理(lǐ)。工艺流程,能(néng)满足國(guó)内、外市场投标的要求和满足钻井工艺的要求。ZJ90DBS 钻机固控系统基本配置如表 1 所示。

表 1 ZJ90DBS 钻机固控系统基本配置表

2 当前超深井钻机固控系统的问题

针对近年来公司國(guó)内外 5000 m 和 7000 m 钻机固控系统配套的情况和用(yòng)户反馈的信息;固控系统存在以下问题:①布局不合理(lǐ),如 L 型布局,管汇内置,使泵的吸入管線(xiàn)太長(cháng),泵的上水效率低;②钻井液罐泥浆槽设计不合理(lǐ)、坡度小(xiǎo),高密度钻井液流动性差,易存在死角;③压板式底部阀设计存在不足,管汇吸入口高,密封易失效,不易更换;④当使用(yòng)高度钻井液时常规的加重混合系统就无法满足加重的需求。

3 ZJ90D 钻机固控系统研制方案和措施

通过对公司近年来生产的 5000 m 钻机和 7000 m 钻机固控系统在國(guó)内外油田现场的应用(yòng)分(fēn)析,和國(guó)内 9000 m 钻机固控系统的参观考察,以及相关技术在油田现场的推广和成功应用(yòng),并通过对用(yòng)户技术协议的充分(fēn)研究分(fēn)析,研究论证形成以下研制方案和措施,以满足9000 m 超深井钻井对固控系统的特殊要求。

(1)钻井液罐的容积、布局及其它要求钻井液罐的容量应足够容纳钻井过程中钻井液的最大循环量,并应有(yǒu)足够的储备能(néng)力。一般来说,6000~8000 m 深的井,钻井液罐的容量不小(xiǎo)于 270 m3,储备罐的容量不小(xiǎo)于160 m3。國(guó)外 9000 m 钻机钻井液罐的有(yǒu)效容积一般在 3000~3500bbl(489~570.5 m3)。通过研究、计算和与用(yòng)户的沟通, 9000 m钻机钻井液罐的有(yǒu)效容积确定為(wèi) 611 m3,该钻井液罐在保证常规循环系统配置情况下,有(yǒu)足够的储备能(néng)力,罐内钻井液具备随时参与循环的能(néng)力或压井时的要求。该固控系统设计符合钻机平面布置、总體(tǐ)设计要求和标准的钻井液处理(lǐ)工艺流程。同时采用(yòng)泵吸入管線(xiàn)内置,利于搬迁,节约安装时间。

(2)固控系统净化工艺流程从井筒中返回的钻井液经溢流管进入振动筛,筛除较大的固相颗粒。筛分(fēn)后的钻井液汇集于振动筛罐的锥形沉砂仓,依次流入除气仓、除砂仓、除泥仓和离心机仓。在除气仓,当钻井液遭气侵性能(néng)改变时,需启动除气器将除气仓内的含气钻井液进行脱气处理(lǐ),处理(lǐ)后再排入除砂仓。若钻井液性能(néng)良好,没有(yǒu)气侵,不必进行除气处理(lǐ),锥形仓的钻井液直接流入除砂仓。在除砂仓,除砂器供液泵吸取钻井液供给除砂器,经过除砂器将钻井液中大于 44~74 μm 的固相颗粒清除,除砂后的钻井液排入除泥仓。在除泥仓,除泥器供液泵吸取钻井液供给除泥器,经过除泥器将钻井液中大于 15~44 μm 的固相颗粒清除,除泥后的钻井液排入离心机仓。在中速和高速离心机分(fēn)离仓,两台离心机供液泵分(fēn)别依次吸取钻井液供给离心机,经过离心机将钻井液中大于 2~15 μm 的固相颗粒清除后排入吸入罐,这样就完成了钻井液五级净化工艺。完成净化的钻井液流入吸入罐、混浆罐、储备罐 I、储备罐 II、储备罐 III、储备罐 IV。三台钻井泵通过钻井液吸入管汇可(kě)分(fēn)别从吸入罐、混浆罐、储备罐 I、储备罐 II、储备罐III、储备罐 IV 中吸取钻井液打入井筒。

(3)固控系统配料、加重和剪切工艺流程固控系统在混浆罐后端设计了配料混浆系统,砂泵和剪切泵的吸入管汇可(kě)以分(fēn)别从吸入罐、混浆罐、储备罐 I、储备罐 II、储备罐III、储备罐 IV 中吸取泥浆,经过混合漏斗可(kě)分(fēn)别向吸入罐、混浆罐、储备罐 I、储备罐 II、储备罐 III、储备罐 IV 内配制泥浆。混浆系统在以上各钻井液罐设计了各自独立的吸入和排出管汇,两台砂泵可(kě)以各自独立配置性能(néng)不同的钻井液,也可(kě)联合使用(yòng)配置性能(néng)相同的钻井液。并在混浆罐后端设计了 2 t 吊机,方便起吊加重材料,提高加重效率,减轻工人的劳动强度。储备罐 I 后端设计了单独的剪切混合系统,用(yòng)于配制难粘度较大或难以水解混合的高分(fēn)子聚合物(wù)钻井液,使其在钻井液中充分(fēn)溶解混合,有(yǒu)效提高钻井液性能(néng)。剪切泵与混浆罐的砂泵吸入管连通,混合漏斗的排出管汇通入储备罐 I、储备罐 II 的每一仓,经过混合漏斗可(kě)分(fēn)别向储备罐 I、储备罐 II 任意仓内配制钻井液。

(4)泥浆枪工作流程固控系统设计了低压旋转泥浆枪。

低压旋转泥浆枪主管線(xiàn)由振动筛罐、吸入罐、混浆罐、储备罐 I、储备罐 II、储备罐 III、储备罐 IV 顶架一侧方管通过由壬连通组成。系统所有(yǒu)砂泵排出管都与该管線(xiàn)连通,作為(wèi)低压泥浆枪的液力源,所以只要开启任意一台砂泵都可(kě)以使泥浆枪工作。该管線(xiàn)罐间采用(yòng) 3" 软管和 3"FIG100 连接。

低压旋转泥浆枪由蝶阀、旋转體(tǐ)、和枪體(tǐ)等组成,由砂泵、剪切泵或补给泵供液,蝶阀控制泥浆枪工作状态、通过旋转體(tǐ)的操作手柄控制泥浆枪喷嘴喷射钻井液的方向。泥浆枪喷嘴喷射钻井液,冲刺搅拌沉积在罐底的钻井液固相颗粒。

(5)增加高压剪切管汇,进行高密度钻井液加重高压剪切管汇通过钻井泵和高压剪切装置进行高密度钻井液高压剪切。使用(yòng)高密度钻井液,在使用(yòng)常规加重混合装置效果不明显时,系统可(kě)通过高压剪切管汇高压剪切,通过钻井泵高压管汇上三通分(fēn)支管線(xiàn)和高压剪切管汇之间的 2"高压管線(xiàn)对各罐的各隔仓中高密度钻井液进行剪切,高压管線(xiàn)上设压力表和安全阀。工作压力可(kě)达 21~35 MPa。

(6)系统供水流程

系统提供两条供水管線(xiàn),即淡水管線(xiàn)和盐水管線(xiàn),用(yòng)户根据现场水源情况使用(yòng)一或两条。

系统配置泥浆的淡水管線(xiàn)由振动筛罐、吸入罐、混浆罐、储备罐 I、储备罐 II、储备罐III、储备罐 IV 顶架另一侧方管,通过 3"软管

和 FIG100 由壬连通组成,每一罐仓都设计了2"的进水口。混浆罐中部设计了清水管線(xiàn)进水接口,水源来自钻机供水系统,通过软管与水罐连接。

系统设计了单独的盐水管線(xiàn),通过 3"软管和FIG100 由壬连通组成,每一罐仓都设计了2"的进水口。混浆罐中部设计了盐水管線(xiàn)进水接口,水源来自钻机供水系统,通过软管与水罐连接。

(7)钻井液罐的结构

采用(yòng)目前公司已普遍使用(yòng)最优的圆弧底钻井液罐方案,这种罐罐底不利于沉砂,使搅拌器搅拌更加充分(fēn),减少了罐的死角,便于清砂;同时提高了钻井液罐的有(yǒu)效容积,还有(yǒu)利于外置管線(xiàn)的布置和拖运。

底座采用(yòng)的 H 型钢作主梁,制成统一尺寸的油田矿區(qū)自背車(chē)拖装底撬。侧板為(wèi)瓦棱形钢板,圆弧底结构。顶架用(yòng)方管作边框,且分(fēn)别為(wèi)钻井液管線(xiàn)和系统水管線(xiàn)。

钻井液循环槽分(fēn)布于罐的一侧或端部,并有(yǒu) 2%以上的坡度。泥浆渡槽设计和走向满足高密度钻井液的流动性,钻井液通过循环槽可(kě)到达任一隔仓。

目前公司固控系统普遍使用(yòng)压板式底部阀,但这种底部阀设计存在缺陷,密封易失效,密封胶皮容易被吸入管線(xiàn),管線(xiàn)的吸入高度太高,现场不实用(yòng),密封胶皮损坏后不好更换。这种方案已不适应油田钻井现场需要。针对这一问题,参照國(guó)外底部阀产品(如 NABOR 底部阀)采用(yòng)不锈钢锥體(tǐ)式底部阀,具體(tǐ)方案為(wèi):在需加底部阀位置的管線(xiàn)底部和上部均开一个口,下开口焊接带有(yǒu)锥型喇叭口的锥型阀座,锥型口内有(yǒu)锥型凡尔體(tǐ)(带密封圈),通过罐面的手轮丝杆提升凡尔體(tǐ)控制底部阀的开启。泥浆管線(xiàn)的上开口焊接可(kě)供提升丝杆通过的钢管,钢管延伸至罐面。这种锥體(tǐ)式底部阀由于设计合理(lǐ)、更换方便、寿命長(cháng),更换密封圈容易,在國(guó)外得到广泛应用(yòng)。

4 超深井钻机固控系统研制拓展

(1)增加固控系统的保温棚,以便固控系统在低温环境工作。

由于超深井、大斜度、大位移水平井的钻井周期長(cháng),钻机在环境温度-35~+50℃应正常工作,因此钻机固控系统可(kě)按用(yòng)户要求,参照极地钻机保温要求做整體(tǐ)保温。固控系统的保温对正常的钻井生产极為(wèi)重要。

固控系统钻井液罐内应设保温管線(xiàn)。每个罐内侧沿罐體(tǐ)長(cháng)度方向下部各安装2 条3″保温管路(采用(yòng)厚壁油管),管線(xiàn)表面采用(yòng)防腐涂层,压力级别符合相关安全标准要求。保温管路应避开清砂门和其他(tā)管線(xiàn)。保温棚采用(yòng)快装快卸结构,统一尺寸标准,保证任意两块互换使用(yòng)。保温棚设计符合相关安全标准。

(2)从式井钻井需求,增加缓冲罐、转浆泵和管汇组,将固控系统净化系统部分(fēn)随钻机底座在井场内平移,可(kě)平移 0~50 m,满足不移动大部分(fēn)设备钻多(duō)口井的需求。

5 结论

ZJ90DBS 钻机的固控系统具有(yǒu)合理(lǐ)的工艺流程,具有(yǒu)比较大的钻井液固控容量和处理(lǐ)能(néng)力,能(néng)满足超深井及复杂井、大位移水平井、大斜度井及其它地區(qū)高压气井对固控系统的要求。公司 ZJ90DB 钻机的固控系统的顺利研制成功,对研制 12000 m 和 15000 m 超深井钻机固控系统的设计和配套有(yǒu)一定的借鉴意义。

参考文(wén)献:

[1]SY/T 5609-1999. 石油钻机型式与基本参数[S].

[2]SY/T 6223-2005. 钻井液净化设备配套、安装、使用(yòng)和维护[S].

[3]SY 5255-91. 石油钻井用(yòng)砂泵[S].

[4]SY/T 6159-1995.钻井液搅拌器[S].

以上文(wén)章均来自互联网,如有(yǒu)版权问题请联系小(xiǎo)编

相关文(wén)章

固控设备

钻井液离心机

泥浆振动筛

真空除气器

泥浆清洁器

离心砂泵

针对近年来公司國(guó)内外 5000 m 和 7000 m 钻机固控系统配套的情况和用(yòng)户反馈的信息;固控系统存在以下问题:①布局不合理(lǐ),如 L 型布局,管汇内置,使泵的吸入管線(xiàn)太長(cháng),泵的上水效率低;②钻井液罐泥浆槽设计不合理(lǐ)、坡度小(xiǎo),高密度钻井液流动性差,易存在死角;③压板式底部阀设计存在不足,管汇吸入口高,密封易失效,不易更换;④当使用(yòng)高度钻井液时常规的加重混合系统就无法满足加重的需求。

3 ZJ90D 钻机固控系统研制方案和措施

通过对公司近年来生产的 5000 m 钻机和 7000 m 钻机固控系统在國(guó)内外油田现场的应用(yòng)分(fēn)析,和國(guó)内 9000 m 钻机固控系统的参观考察,以及相关技术在油田现场的推广和成功应用(yòng),并通过对用(yòng)户技术协议的充分(fēn)研究分(fēn)析,研究论证形成以下研制方案和措施,以满足9000 m 超深井钻井对固控系统的特殊要求。

(1)钻井液罐的容积、布局及其它要求钻井液罐的容量应足够容纳钻井过程中钻井液的最大循环量,并应有(yǒu)足够的储备能(néng)力。一般来说,6000~8000 m 深的井,钻井液罐的容量不小(xiǎo)于 270 m3,储备罐的容量不小(xiǎo)于160 m3。國(guó)外 9000 m 钻机钻井液罐的有(yǒu)效容积一般在 3000~3500bbl(489~570.5 m3)。通过研究、计算和与用(yòng)户的沟通, 9000 m钻机钻井液罐的有(yǒu)效容积确定為(wèi) 611 m3,该钻井液罐在保证常规循环系统配置情况下,有(yǒu)足够的储备能(néng)力,罐内钻井液具备随时参与循环的能(néng)力或压井时的要求。该固控系统设计符合钻机平面布置、总體(tǐ)设计要求和标准的钻井液处理(lǐ)工艺流程。同时采用(yòng)泵吸入管線(xiàn)内置,利于搬迁,节约安装时间。

(2)固控系统净化工艺流程从井筒中返回的钻井液经溢流管进入振动筛,筛除较大的固相颗粒。筛分(fēn)后的钻井液汇集于振动筛罐的锥形沉砂仓,依次流入除气仓、除砂仓、除泥仓和离心机仓。在除气仓,当钻井液遭气侵性能(néng)改变时,需启动除气器将除气仓内的含气钻井液进行脱气处理(lǐ),处理(lǐ)后再排入除砂仓。若钻井液性能(néng)良好,没有(yǒu)气侵,不必进行除气处理(lǐ),锥形仓的钻井液直接流入除砂仓。在除砂仓,除砂器供液泵吸取钻井液供给除砂器,经过除砂器将钻井液中大于 44~74 μm 的固相颗粒清除,除砂后的钻井液排入除泥仓。在除泥仓,除泥器供液泵吸取钻井液供给除泥器,经过除泥器将钻井液中大于 15~44 μm 的固相颗粒清除,除泥后的钻井液排入离心机仓。在中速和高速离心机分(fēn)离仓,两台离心机供液泵分(fēn)别依次吸取钻井液供给离心机,经过离心机将钻井液中大于 2~15 μm 的固相颗粒清除后排入吸入罐,这样就完成了钻井液五级净化工艺。完成净化的钻井液流入吸入罐、混浆罐、储备罐 I、储备罐 II、储备罐 III、储备罐 IV。三台钻井泵通过钻井液吸入管汇可(kě)分(fēn)别从吸入罐、混浆罐、储备罐 I、储备罐 II、储备罐III、储备罐 IV 中吸取钻井液打入井筒。

(3)固控系统配料、加重和剪切工艺流程固控系统在混浆罐后端设计了配料混浆系统,砂泵和剪切泵的吸入管汇可(kě)以分(fēn)别从吸入罐、混浆罐、储备罐 I、储备罐 II、储备罐III、储备罐 IV 中吸取泥浆,经过混合漏斗可(kě)分(fēn)别向吸入罐、混浆罐、储备罐 I、储备罐 II、储备罐 III、储备罐 IV 内配制泥浆。混浆系统在以上各钻井液罐设计了各自独立的吸入和排出管汇,两台砂泵可(kě)以各自独立配置性能(néng)不同的钻井液,也可(kě)联合使用(yòng)配置性能(néng)相同的钻井液。并在混浆罐后端设计了 2 t 吊机,方便起吊加重材料,提高加重效率,减轻工人的劳动强度。储备罐 I 后端设计了单独的剪切混合系统,用(yòng)于配制难粘度较大或难以水解混合的高分(fēn)子聚合物(wù)钻井液,使其在钻井液中充分(fēn)溶解混合,有(yǒu)效提高钻井液性能(néng)。剪切泵与混浆罐的砂泵吸入管连通,混合漏斗的排出管汇通入储备罐 I、储备罐 II 的每一仓,经过混合漏斗可(kě)分(fēn)别向储备罐 I、储备罐 II 任意仓内配制钻井液。

(4)泥浆枪工作流程固控系统设计了低压旋转泥浆枪。

低压旋转泥浆枪主管線(xiàn)由振动筛罐、吸入罐、混浆罐、储备罐 I、储备罐 II、储备罐 III、储备罐 IV 顶架一侧方管通过由壬连通组成。系统所有(yǒu)砂泵排出管都与该管線(xiàn)连通,作為(wèi)低压泥浆枪的液力源,所以只要开启任意一台砂泵都可(kě)以使泥浆枪工作。该管線(xiàn)罐间采用(yòng) 3" 软管和 3"FIG100 连接。

低压旋转泥浆枪由蝶阀、旋转體(tǐ)、和枪體(tǐ)等组成,由砂泵、剪切泵或补给泵供液,蝶阀控制泥浆枪工作状态、通过旋转體(tǐ)的操作手柄控制泥浆枪喷嘴喷射钻井液的方向。泥浆枪喷嘴喷射钻井液,冲刺搅拌沉积在罐底的钻井液固相颗粒。

(5)增加高压剪切管汇,进行高密度钻井液加重高压剪切管汇通过钻井泵和高压剪切装置进行高密度钻井液高压剪切。使用(yòng)高密度钻井液,在使用(yòng)常规加重混合装置效果不明显时,系统可(kě)通过高压剪切管汇高压剪切,通过钻井泵高压管汇上三通分(fēn)支管線(xiàn)和高压剪切管汇之间的 2"高压管線(xiàn)对各罐的各隔仓中高密度钻井液进行剪切,高压管線(xiàn)上设压力表和安全阀。工作压力可(kě)达 21~35 MPa。

(6)系统供水流程

系统提供两条供水管線(xiàn),即淡水管線(xiàn)和盐水管線(xiàn),用(yòng)户根据现场水源情况使用(yòng)一或两条。

系统配置泥浆的淡水管線(xiàn)由振动筛罐、吸入罐、混浆罐、储备罐 I、储备罐 II、储备罐III、储备罐 IV 顶架另一侧方管,通过 3"软管

和 FIG100 由壬连通组成,每一罐仓都设计了2"的进水口。混浆罐中部设计了清水管線(xiàn)进水接口,水源来自钻机供水系统,通过软管与水罐连接。

系统设计了单独的盐水管線(xiàn),通过 3"软管和FIG100 由壬连通组成,每一罐仓都设计了2"的进水口。混浆罐中部设计了盐水管線(xiàn)进水接口,水源来自钻机供水系统,通过软管与水罐连接。

(7)钻井液罐的结构

采用(yòng)目前公司已普遍使用(yòng)最优的圆弧底钻井液罐方案,这种罐罐底不利于沉砂,使搅拌器搅拌更加充分(fēn),减少了罐的死角,便于清砂;同时提高了钻井液罐的有(yǒu)效容积,还有(yǒu)利于外置管線(xiàn)的布置和拖运。

底座采用(yòng)的 H 型钢作主梁,制成统一尺寸的油田矿區(qū)自背車(chē)拖装底撬。侧板為(wèi)瓦棱形钢板,圆弧底结构。顶架用(yòng)方管作边框,且分(fēn)别為(wèi)钻井液管線(xiàn)和系统水管線(xiàn)。

钻井液循环槽分(fēn)布于罐的一侧或端部,并有(yǒu) 2%以上的坡度。泥浆渡槽设计和走向满足高密度钻井液的流动性,钻井液通过循环槽可(kě)到达任一隔仓。

目前公司固控系统普遍使用(yòng)压板式底部阀,但这种底部阀设计存在缺陷,密封易失效,密封胶皮容易被吸入管線(xiàn),管線(xiàn)的吸入高度太高,现场不实用(yòng),密封胶皮损坏后不好更换。这种方案已不适应油田钻井现场需要。针对这一问题,参照國(guó)外底部阀产品(如 NABOR 底部阀)采用(yòng)不锈钢锥體(tǐ)式底部阀,具體(tǐ)方案為(wèi):在需加底部阀位置的管線(xiàn)底部和上部均开一个口,下开口焊接带有(yǒu)锥型喇叭口的锥型阀座,锥型口内有(yǒu)锥型凡尔體(tǐ)(带密封圈),通过罐面的手轮丝杆提升凡尔體(tǐ)控制底部阀的开启。泥浆管線(xiàn)的上开口焊接可(kě)供提升丝杆通过的钢管,钢管延伸至罐面。这种锥體(tǐ)式底部阀由于设计合理(lǐ)、更换方便、寿命長(cháng),更换密封圈容易,在國(guó)外得到广泛应用(yòng)。

4 超深井钻机固控系统研制拓展

(1)增加固控系统的保温棚,以便固控系统在低温环境工作。

由于超深井、大斜度、大位移水平井的钻井周期長(cháng),钻机在环境温度-35~+50℃应正常工作,因此钻机固控系统可(kě)按用(yòng)户要求,参照极地钻机保温要求做整體(tǐ)保温。固控系统的保温对正常的钻井生产极為(wèi)重要。

固控系统钻井液罐内应设保温管線(xiàn)。每个罐内侧沿罐體(tǐ)長(cháng)度方向下部各安装2 条3″保温管路(采用(yòng)厚壁油管),管線(xiàn)表面采用(yòng)防腐涂层,压力级别符合相关安全标准要求。保温管路应避开清砂门和其他(tā)管線(xiàn)。保温棚采用(yòng)快装快卸结构,统一尺寸标准,保证任意两块互换使用(yòng)。保温棚设计符合相关安全标准。

(2)从式井钻井需求,增加缓冲罐、转浆泵和管汇组,将固控系统净化系统部分(fēn)随钻机底座在井场内平移,可(kě)平移 0~50 m,满足不移动大部分(fēn)设备钻多(duō)口井的需求。

5 结论

ZJ90DBS 钻机的固控系统具有(yǒu)合理(lǐ)的工艺流程,具有(yǒu)比较大的钻井液固控容量和处理(lǐ)能(néng)力,能(néng)满足超深井及复杂井、大位移水平井、大斜度井及其它地區(qū)高压气井对固控系统的要求。公司 ZJ90DB 钻机的固控系统的顺利研制成功,对研制 12000 m 和 15000 m 超深井钻机固控系统的设计和配套有(yǒu)一定的借鉴意义。

参考文(wén)献:

[1]SY/T 5609-1999. 石油钻机型式与基本参数[S].

[2]SY/T 6223-2005. 钻井液净化设备配套、安装、使用(yòng)和维护[S].

[3]SY 5255-91. 石油钻井用(yòng)砂泵[S].

[4]SY/T 6159-1995.钻井液搅拌器[S].

以上文(wén)章均来自互联网,如有(yǒu)版权问题请联系小(xiǎo)编

相关文(wén)章

固控设备

钻井液离心机

泥浆振动筛

真空除气器

泥浆清洁器

离心砂泵

业務(wù)一部

业務(wù)一部